② 濾油器選用不當,超過了其答應(yīng)的 高工作壓力。

② 網(wǎng)式和線隙式濾芯清洗步驟為溶劑脫脂— 毛刷清掃— 水壓清洗— 氣壓吹凈— 干燥—組裝。

②用機械及物理方法清洗

a. 用毛刷清掃。

c .加熱揮發(fā)法^ 有些濾油器上的積垢,用加熱方法可以除去,但液壓機應(yīng)留意在加熱時不能使濾芯內(nèi)部殘存有炭灰圖3 - 8 5用毛刷、溶劑清洗濾芯及固體附著物。后者清洗能力雖強,但對濾芯有侵蝕性,必需慎用。脫落顆粒進入系統(tǒng)后,堵塞節(jié)流孔,卡死閥芯。 液壓機濾油器帶來的故障包括過濾效果不好給液壓系統(tǒng)帶來的故障,例如因不能很好過濾,污物進人系統(tǒng)帶來的故障等。方法與上同,二法交替使用效果更好。

d .壓縮空氣吹^ 用壓縮空氣在濾垢積層反面吹出積垢,采用脈動氣流效果更好1>

e .用水壓清洗。例如髙壓柱塞泵入口處的網(wǎng)狀濾油器曾多次發(fā)現(xiàn)金屬網(wǎng)與骨架脫離,柱塞栗入口局部油溫達1 0 0 C之髙的現(xiàn)象。

③ 燒結(jié)金屬濾芯可先用毛刷清掃,然后溶劑脫脂(或用加熱揮發(fā)法,400°C以下水壓及氣壓吹洗(反向壓力0.4~0. 5MPa)—酸處理—水壓、氣壓吹洗—氣壓吹凈脫水—干燥。

(2) 濾油器脫焊

這一故障對金屬網(wǎng)狀濾油器而言,當環(huán)境溫度髙時,濾油器處的局部油溫過髙時,超過或接近焊料熔點溫度,加上原來焊接就不牢,油液的沖擊,從而造成脫焊。

b .超聲波清洗超聲波作用在清洗液中,可將濾芯上污垢除去,但濾芯是多孔物質(zhì),有吸收超聲波的性質(zhì),可能會影響清洗效果。

對于不銹鋼類金屬用H N 0 32 5 % ,H C 1 1 % , 其余水配成的溶液將表面污垢除去,然后在濃H N 0 3 中浸潰,將游離的鐵除去,同時在表面天生耐侵蝕性膜

(5) 各種濾芯的清洗步驟和更換

① 紙質(zhì)濾芯根據(jù)壓力液壓機表或堵塞指示器指示的過濾阻抗,更換新濾芯,一般不清洗。其原因是燒結(jié)粉末濾芯質(zhì)量不佳造成的。假如將前者用于壓力為2 0 M P a的液壓系統(tǒng),濾芯必然被擊穿而破壞。

拆開清洗后的濾油器,應(yīng)在清潔的環(huán)境中,按拆卸順序組裝液壓機起來,若須更換濾芯的應(yīng)按規(guī)格更換,規(guī)格包括外觀和材質(zhì)相同,過濾精度及耐壓能力相平等。

③ 酸處理法采用此法時,濾芯應(yīng)為用同種金屬的燒結(jié)金屬對于銅類金屬(青銅),常溫下用光輝浸漬液(H 2S 0 443. 5 K ,H N 0 337.2%, H C 1 0 . 2 % , 其余水)將表面的污垢除去;或用H 3S 0 4 2 0 % ,H N 0 33 0 % , 其余水配成的溶液,將污垢除去后,放在由Cr20 3、H 3S 0 4 和水配成的溶液中,使其天生耐侵蝕性膜。

(4) 濾油器堵塞

一般濾油器在工作過程中,濾芯表面會逐漸納垢,造成堵塞是正常現(xiàn)象。對于濾油器內(nèi)所用密封件要按材質(zhì)規(guī)格更換,并留意裝配質(zhì)量,否則會產(chǎn)生泄漏、吸油和排油損耗以及吸入空氣等故障。

(3) 濾油器掉粒

多發(fā)生在金屬粉末燒結(jié)式濾油器中。濾油器堵塞后,至少會造成泵吸油不良、泵產(chǎn)生噪聲、系統(tǒng)無法吸進足夠的油液而造成壓力上不去,油中泛起大量氣泡以及濾芯因堵塞而可能濾芯因壓力增大而擊穿等故障。所以要選用檢修合格的燒結(jié)式濾油器。產(chǎn)生原因如下。例猶如為紙質(zhì)濾油器,型號為Z U - 1 0 0 X 2 0 Z 的額定壓力為6. 3 M P a ,而型號為Z U - H 1 0 0 X 2 0 Z 的額定壓力可達3 2 M P a 。濾油器堵塞后應(yīng)及時進行清洗,清洗方法如下:

? 用溶劑清洗常用溶劑有三氣化乙烯、油漆稀釋劑、甲苯、汽油、四氣化碳等,這些溶劑都易著火,并有一定毒性,清洗時應(yīng)充分留意。此時可將金屬網(wǎng)的焊料由錫鉛焊料(熔點為1 8 3 V ) 改為銀焊料或銀鎘焊料,它們的熔點大為提髙(235~300T;)。

① 濾芯在工作中被污染物嚴峻梗阻而未得到及時清洗,流進與流出濾芯的壓差增大,使濾芯強度不夠而導(dǎo)致濾芯變形破壞。此處所說的堵塞是指導(dǎo)致液壓系統(tǒng)產(chǎn)生故障的嚴峻堵塞。還可采用苛性液壓機鈉、苛性鉀等堿溶液脫脂清洗,界面活性劑脫脂清洗以及電解脫脂清洗等。在洗后須用水洗等方法盡快清除溶劑。

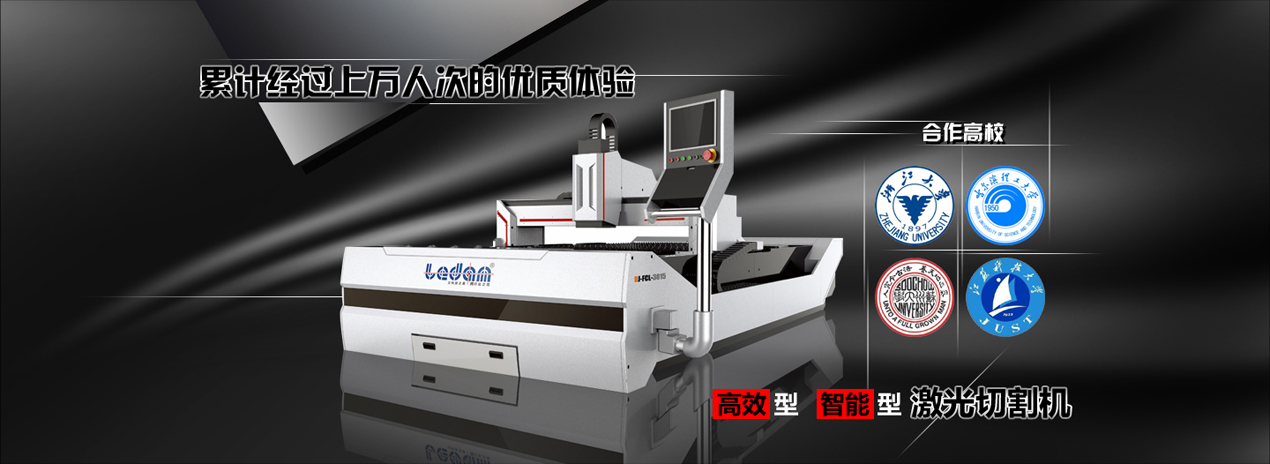

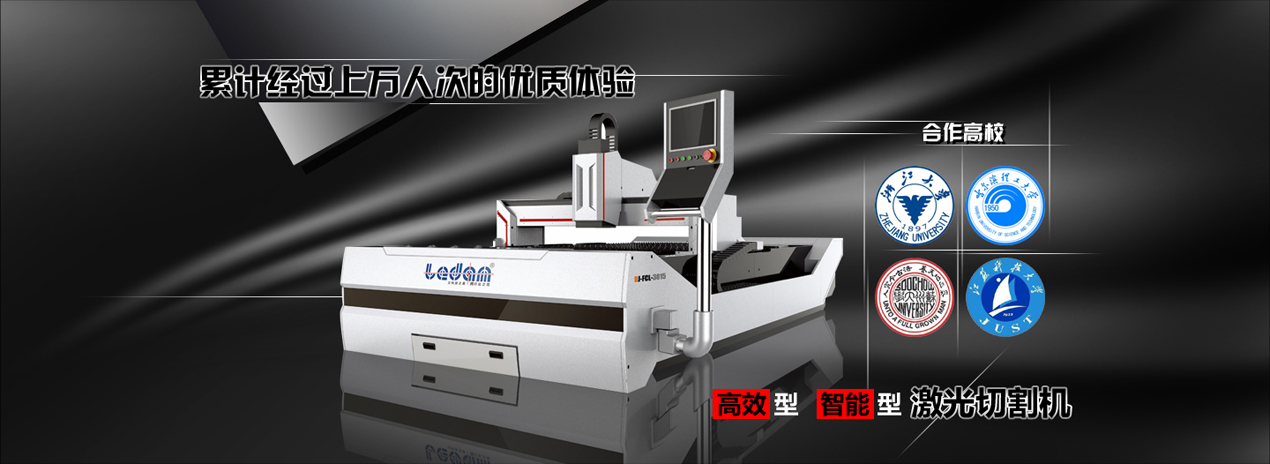

③在裝有高壓蓄能器的液壓系統(tǒng),因某種故障蓄能器油液反灌沖壞濾油器-排除方法:①及時按期檢査清洗濾油器;②準確選用濾油器,強度、耐壓能力要與所用濾油器的種類和型號相符t ③計對各種特殊原因釆取相應(yīng)對策。應(yīng)采用柔軟毛刷除去濾芯的污垢,過硬的鋼絲刷會將網(wǎng)式、線隙式的濾芯損壞,使燒結(jié)式濾芯燒結(jié)顆粒刷落此法不合用紙質(zhì)濾油器,一般與溶劑清洗相結(jié)合,如圖3-85所示。

( 1 ) 濾芯破壞變形

這一故障現(xiàn)象表現(xiàn)為濾芯的變形、彎曲、凹陷、吸扁與沖破等。c